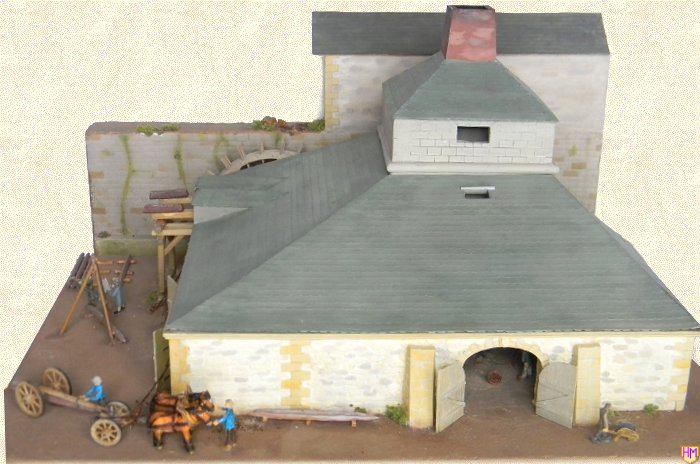

Le fourneau à fer XVIII ème siècle |

|

Maquette au 1/75 ème |

|

|

||||||||

|---|---|---|---|---|---|---|---|---|

Passez la souris sur la photo pour voir l'intérieur. Cliquez pour agrandir |

||||||||

|

Depuis plus de 3 000 ans l'homme travaille le fer qu'il extrait du minerai dans des fourneaux. Jusqu'au XIV ème siècle le fer est obtenu dans des fours (appelés aujourd'hui bas fourneaux) dans lesquels la température est inférieure à celle de fusion du métal, on obtient une masse ferreuse hétérogène ou "loupe" qu'il faut affiner par martelage pour obtenir le fer. Il fallait casser le fourneau pour en extraire le métal. Au XII ème siècle, l'énergie hydraulique permettra de marteler plus vite et plus fort le fer pour l'épurer. Au XIV ème siècle, l'utilisation des roues à aubes pour la ventilation des foyers permet d'augmenter la puissance des vents et d'augmenter la hauteur des fourneaux qui atteint au XVIII ème siècle 24 pieds ( 8 mètres). Apparaît alors le terme de haut fourneau qui côtoie les termes de: fourneau, fourneau à fer, fourneau de fusion, grand fourneau, fourneau élevé.... Ce n'est pas la hauteur qui détermine le nom mais la MANIERE DE FONCTIONNER, certains "bas fourneaux" étant plus hauts que des fourneaux dits "hauts" ! On introduit par le haut du fourneau: La combustion du charbon de bois produit du monoxyde de carbone (CO) qui en brûlant prend l'oxygène (réduit) du minerai (fer + oxygène) et libère le fer. Celui-ci se combine à une partie du carbone du charbon de bois, pour donner la fonte, qui fond à 1 200°C. Les impuretés du minerai et la castine, le tout fondu, donnent le laitier qui flotte sur la fonte. Pour plus de détails voir la

"page du petit chimiste"

En 1860, un tiers de la fonte française est encore produit dans des hauts fourneaux au charbon de bois.

|

||||||||

Pour les amateurs, la maquette ne représente pas le fourneau de Vendresse. |

||||||||

Coupe du fourneau |

||||||||

|

||||||||